Bei der Mikroproduktion und Elektronikfertigung entscheidet zunehmend der Dosierprozess über die Qualität der Lötverbindung. Der Berliner Lötspezialist ATN Automatisierungstechnik Niemeier GmbH und der japanische Dosiersystemhersteller Musashi-Engineering haben nun ein Dosiersystem für Lotpaste entwickelt, das bezüglich Präzision und Reproduzierbarkeit neue Maßstäbe setzt.

ATN Automatisierungstechnik Niemeier GmbH, Berlin

Bei dem Jet-Dosiersystem handelt es sich um eine neue Lösung, bei der die Lotpaste berührungslos auf das Substrat aufgetragen wir, ähnlich wie bei Tintenstrahldruckern. Es unterscheidet sich dadurch maßgeblich von konventionellen „Dispenser“-Systemen mit Dosiernadel und eliminiert die bisherigen Probleme Materialentmischung in der Kartusche sowie Materialverschleppung an der Dosiernadel.

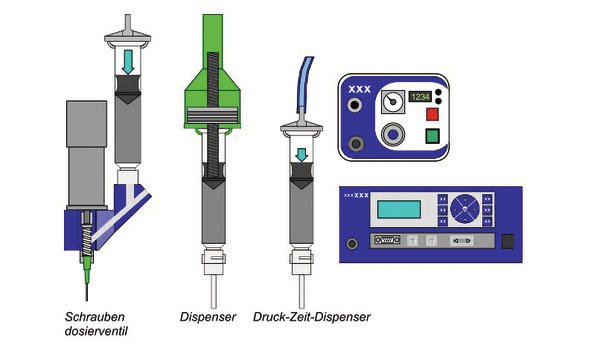

Konventionelle Dispensersysteme im Vergleich

Bei den bisher eingesetzten Dispensersystemen wird Lotpaste aus einer Kartusche durch eine Dosiernadel auf das Substrat gedrückt. Die Dosiernadel wird anschließend angehoben, so dass die Paste abreißt und eine bestimmte Menge Material auf dem Substrat verbleibt. Bezüglich des Dosierprinzips unterscheidet man dabei Druck-Zeit-Dispenser, Kolbendosierventile und Schrauben-Dosierventile. Bei Druck-Zeit-Dispensern wird auf einen Stopfen, der die Lotpaste in der Kartusche nach oben hin abschließt, ein Impuls mit Druckluft gegeben. Dabei bestimmen Druck und Zeit die aus der Kartusche herausgedrückte Menge. Ein Problem ist dabei das veränderliche Gasvolumen zwischen Ventil und Stopfen. Je größer das Volumen, umso mehr Luft wird komprimiert und desto geringer ist die dosierte Menge. Um dieses zu vermeiden gibt es sogenannte „intelligente Druck-Zeit-Dosierer“. Bei diesen Systemen wird das Kompressionsverhalten des Luftvolumens über Drucksensoren erfasst und der Druck oder die Zeit angepasst. Bei Kolbendosiersystemen wird der Stopfen mit einem Spindelantrieb bewegt. Dieses verringert zwar das Pulsen, problematisch ist jedoch, dass der immense Unterschied der Durchmesser von Kartusche und Dosiernadel die Präzision kleinster Mengen begrenzt.

Mit dem Prinzip der Schraubendispenser wird ebenfalls die unbeabsichtigte Änderung der Ausbringmenge verringert. Dabei wird die Lotpaste durch den Luftdruck nicht direkt auf die Dosierstelle gebracht, sondern erst in eine Dosierkammer gedrückt. Die eigentliche Dosierung erfolgt mit einer Schraube. Da es sich um ein volumetrisches Prinzip handelt, steht zu erwarten, dass immer die gleiche Menge dosiert wird. Voraussetzung ist, dass die Kartusche immer gleichmäßig gefüllt ist. Da die Dosierung über die Spindel erfolgt, kann der Druck auf die Kartusche ständig anliegen. Damit wird theoretisch das „Pumpen“ vermieden und somit die Entmischung reduziert. Ein Problem des Schraubendosiersystems ist jedoch die Abdichtung der Spindel. Ist das Spiel der Spindel in der Dosierkammer zu klein, setzt sich die Spindel zu. Ist das Spiel zu groß, tropft das System. Um dieses zu vermeiden, wird in Pausen der Druck auf die Kartusche abgeschaltet; Druckwechsel fördern jedoch die Entmischung der Lotpaste. Darüber hinaus bedarf die Dosierspindel der Pflege und Wartung. Es wird empfohlen, das Ventil alle vier bis sechs Stunden mit einem sog. Conditioner zu spülen.

Alle drei Prinzipien haben ein Problem gemeinsam: Das Pulsen am Stopfen führt dazu, dass Luft am Stopfen vorbei in die Lotpaste gedrückt wird. Weiterhin bewirken die Pulse und Z-Bewegung beim Dosieren ein Entmischen der Lotpaste, d.h. das Flussmittel setzt sich unten in der Kartusche ab, während darüber die Lotpaste austrocknet, und sich so schließlich nicht mehr dosieren lässt. Verluste von bis zu 30% der Lotpaste sind daher keine Seltenheit.

Ebenfalls gemein ist den konventionellen Dosierern eine Dosiernadel. Sie verjüngt den Querschnitt vom Kartuschenausgang bzw. von der Dosierkammer auf die Kanüle. Dabei sollte die Querschnittsänderung gleichmäßig erfolgen, um den Staudruck innerhalb der Paste so gering wie möglich zu halten. Die entscheidenden Prozessparameter sind der Durchmesser der Dosiernadel und der Abstand zum Substrat. Für den Durchmesser hat sich als oberes Limit vom Innen-Durchmesser von 0,84mm (Farbcode grün) als zuverlässig erwiesen. Höhere Innen-Durchmesser ergeben Probleme mit dem Abreißen und der Positionierung. Für eine reproduzierbare Dosiermenge ist der Abstand der Dosiernadelspitze vom Substrat von erheblicher Bedeutung. Als Fausformel gilt: Abstand a=0,7xDI (Dosiernadel-Innendurchmesser). Sobald sich der Abstand von der Dosiernadel zum Substrat verändert, wirkt sich dies auch auf die Adhäsionskräfte an der Dosierstelle und die Menge an Material aus, die an der Dosierstelle verbleibt bzw. mit der Dosiernadel abgehoben wird. Daher sollte bei der Prozessauslegung darauf geachtet werden, dass das Substrat in definierter Höhe positioniert wird (ggf. Abstützung der Leiterplatte) oder das Dosierventil über einen Abstandhalter nachgiebig befestigt wird. Doch nicht immer ist dieses möglich. Weiterhin ist die Viskosität der Lotpaste entscheidend. Ändert sich die Viskosität, so ändert sich auch das Dosierergebnis. Lotpaste sollte kühl gelagert werden. Die Herstellerangaben sind aufgrund unterschiedlicher Lagertemperaturen (4–6°C, andere ca. 10°) zu beachten. Da die Viskosität der Lotpaste temperaturabhängig ist, sollte die gekühlte Paste vor dem Dosieren an die Umgebungstemperatur akklimatisiert werden.Da es in der Produktionsumgebung nur bedingt möglich ist, die sensitiven Parameter Temperatur und Abstand konstant zu halten, ist es nahezu unmöglich einen stabilen Prozess zu realisieren, ohne die entsprechenden Dosierparameter genau zu beobachten und ggf. nachzujustieren. Und dieses ist umso schwieriger, je kleiner die zu dosierenden Mengen sind.

Dosieren ohne Materialverlust durch Entmischung

Als prozesssichere und ressourcensparende Alternative zum Nadel-Dispensen bietet sich nun das Jetten von Lotpaste mit dem AeroJet von Musashi an. Auch hier wird das Lot aus Standardkartuschen zugeführt. Die Paste wird mit gleichmäßigem Druck in eine Dosierkammer gedrückt. Dort beschleunigt ein beweglicher Kolben die Paste und schleudert eine definierte Lotpastenmenge durch eine Düse auf das Substrat, ähnlich wie bei einem Tintenstrahldrucker. Dabei kann der Arbeitsabstand einige Millimeter betragen. Da ohne Dosiernadeln gearbeitet wird, ist der Prozess robust gegenüber Höhentoleranzen. Die dosierte Menge wird über die Dosierkammer, den mechanisch einzustellenden Kolbenhub und die Anzahl der zu dosierenden Dots definiert und ist somit präzise und reproduzierbar. Die Dosierkammer wird klimatisiert und hält so die Viskosität der Paste zum Zeitpunkt der Dosierung annähernd konstant. Schwankungen in der Kartusche werden so kompensiert. Auch die Entleerung der Kartusche ist besser als bei den konventionellen Dispens-Verfahren. Der Kartuschendruck ist im Gegensatz zum Druckimpulsverfahren gering und konstant, weiterhin ist für den Dosierprozess keine Vertikalbewegung des Systems erforderlich. Folglich gibt es auch keine Entmischung in der Kartusche und die Paste kann vollständig verwendet werden. Der AeroJet ist nicht nur prozesssicher, sondern besticht auch durch minimale Prozess-Zeiten. Mittels eingespartem Z-Hub dauert das Dosieren nur wenige Millisekunden: möglich sind bis zu 300 Dots/s. Damit lassen sich die Taktzeiten beim Dosieren der Lotpaste deutlich reduzieren.

Lotpaste Jetten in der Basismaschine

Das neue Dosiersystem kommt auch in der ATN-Basismaschine Vario zum Einsatz. Die Vario ist eine universelle Produktionsmaschine mit unterschiedlichen Lötköpfen und Dosierventilen und ermöglicht als modulares System eine variable Konfiguration der Achsen in unterschiedlichen Verfahrbereichen und Geschwindigkeiten. Sie ist als Stand-alone- oder als Inline-Maschine verfügbar, inline mit SMEMA Transportband oder auch mit Werkstückträgersystemen wie zum Beispiel Bosch TS2.

Standard für die Dosiersysteme ist ein Arbeitsbereich von 400x400x75mm. Präzise Spindelachsen bieten dabei Verfahrgeschwindigkeiten bis 1.200mm/s und einer Positioniergenauigkeit von ±0,02mm.

Die Vario mit Jet-Technologie gibt es als reines Dosiersystem und als kombinierte Dosier- und Laserlötanlage. Dabei wird neben dem AeroJet ein 30W-Diodenlaser integriert. Auf diese Weise kann die Lotpaste unmittelbar nach dem Dosieren umgeschmolzen werden und ermöglicht so ein selektives Reflowlöten.

Zur Steuerung und Programmierung wird auf die intuitive und vielfach bewährte Windows-basierte IPC-Steuerung ATN WinControl zurück gegriffen. Die Programmsequenz, übersichtlich als Tabelle dargestellt, enthält in jeder Zeile eine Anweisung, Bezugskoordinaten und die jeweiligen Prozessparameter. Die grafische Bedienoberfläche macht das Einrichten und den Betrieb der Maschine für den Anwender sehr komfortabel und einfach. Der Anwender kann dabei alle Dosierparameter detailliert beeinflussen und die Prozesse fein abstimmen. Die Programmierung erfolgt wahlweise auch im kameraunterstützten Teach-in-Verfahren oder direkt mit CAD-Bestückungsdaten.

SMT Hybrid Packaging

Stand 7-300

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)